注塑零件表面缺陷检测项目旨在检测和识别注塑零件表面的缺陷,如气泡、瑕疵、裂纹、色差等。这些缺陷可能会影响零件的性能、外观和耐用性。该项目通常使用计算机视觉技术和人工智能算法来实现高精度的缺陷检测和分类。

应用场景

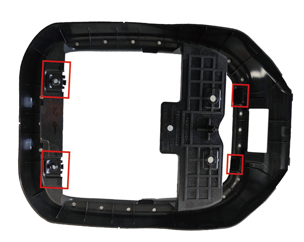

1.注塑零件表面缺陷检测

主要检测注塑零件末端是否缺肉,料把附近是否多肉表面是否有划痕,是否有异色混料情况出现。

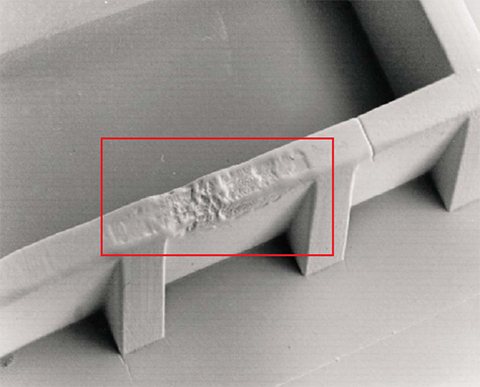

2.注塑零件打胶情况检测

可以有效的检测在装配件上打胶情况是否合格,能够检测多胶,少胶,短胶异形胶等,并且返回打胶缺陷情况的位置以及胶条缺陷位置长宽等信息。

3.注塑零件表面装配物检测

主要检测注塑零件上需要安装附件和保护贴纸情况,尤其能够检测同色的装配物是否安装,安装方向是否和CAD图纸一致。

功能特色:

1. 缺陷检测:系统能够检测注塑零件表面的各种缺陷,包括细微的瑕疵和气泡等。

2. 高分辨率成像:系统通常使用高分辨率相机或传感器来捕获零件表面的图像,以确保检测精度。

3. 实时检测:系统可以在生产线上实时检测注塑零件,确保缺陷及时发现和处理。

4. 自动分类:系统可以根据不同类型的缺陷对零件进行自动分类,以便进行后续处理和排序。

5. 数据记录和追溯:系统会记录检测结果和缺陷类型的数据,以支持生产追溯和质量控制。

6. 质量控制:注塑零件表面缺陷检测系统可与质量控制流程集成,以确保符合质量标准。

7. 自动报警:如果检测到缺陷,系统可以自动触发报警,并通知相关工作人员采取措施。

8. 可视化界面:系统通常提供用户友好的可视化界面,允许操作员监视检测过程和结果。

9. 智能学习:一些系统具备机器学习功能,可以根据经验不断优化缺陷检测算法,提高准确性。

10. 远程监控:系统支持远程监控和访问,使管理人员能够实时查看生产线上的缺陷检测情况。

11. 自动化控制:系统可以与注塑机械设备集成,以自动执行措施,如停机或调整注塑参数。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部