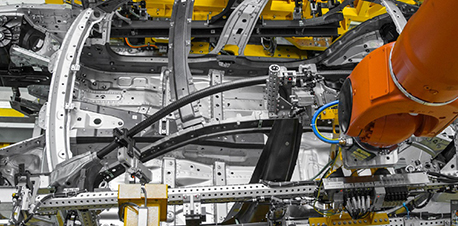

客户的汽车组装过程定位销检测尚未实现自动化,人工效率低下,一定程度影响生产效率。采用机器视觉检测又会面临以下难题:机械设备上晃动导致的拍摄图像抖动,使定位销未进入车体前产生的图像种类较多、车型的种类较多,材质不同导致反光程度差异等,需要有效的部署进行技术破解。

百万聚焦镜头: 相机+镜头+光源+光源控制器+工控机

青准分割: visionbank Al强大的图像预处理和算法功能针对性调用,短时间内即完成了视觉部署,与客户产线控制系统稳定结合,实现了客户在该生产环节自动化检测的目标

自动化检测: 自动化检测100%%实现

检测效率:检测效率提升70%

应用场景

1.车辆生产线:在汽车生产线上,车架检测系统用于检测和验证汽车车架的准确性、完整性和质量,确保它们符合设计规格。

2.焊接质量控制:车架检测系统可以检查车架上的焊接接头,以确保焊接质量和强度,防止潜在的安全问题。

3.材料质量检查:系统可以检测车架上的材料,包括金属、合金和涂层,以确保它们符合质量标准。

4.尺寸测量:车架检测系统能够测量车架的尺寸、长度、宽度和高度等参数,以确保它们符合设计要求。

5.表面检查:系统可以检查车架的表面质量,包括涂层的均匀性、表面平整度和外观完整性。

6.车架对齐:系统可以检测车架的对齐和平整度,确保车架的结构稳定性和性能。

7.弯曲和扭曲检测:能够检测车架是否存在弯曲、扭曲或变形等问题,以确保车架的结构强度。

8.质量记录和跟踪:车架检测系统可以记录检测结果和测量数据,以便进行数据分析、质量跟踪和改进生产过程。

9.自动化生产:通常是自动化的,可以在生产线上实时检测车架,提高生产效率和一致性。

10.安全性检查:车架检测有助于确保汽车的安全性,预防潜在的结构问题和故障。

功能介绍

1. 结构完整性检测:系统能够检测车架结构是否完整,包括车架框架、横梁、支撑和连接点等部分。

2. 尺寸测量:车架检测系统可以测量车架的尺寸、长度、宽度和高度等参数,确保其符合设计规格。

3. 强度和刚度测试:系统可以测试车架的强度和刚度,以确保它能够承受各种道路条件下的负荷和应力。

4. 焊接质量检查:系统能够检查车架上的焊接接头,以确保焊接质量和连接的稳固性。

5. 碰撞检测:车架检测系统可以模拟碰撞情况,检测车架在碰撞时的变形和吸能性能,以评估车架的安全性。

6. 空间测量:能够测量车架内部空间的尺寸,以确保各个部件的安装和配合。

7. 表面检查:系统可以检查车架的表面质量,包括涂层的均匀性、表面平整度和外观完整性。

8. 检测不良点:能够检测车架上的不良点、缺陷和裂纹等问题,以及时发现并修复问题。

9. 数据记录和分析:系统记录检测结果和测量数据,以便进行数据分析、质量跟踪和改进生产过程。

10. 自动化检测:通常是自动化的,可以在生产线上实时检测车架,提高生产效率和一致性。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部