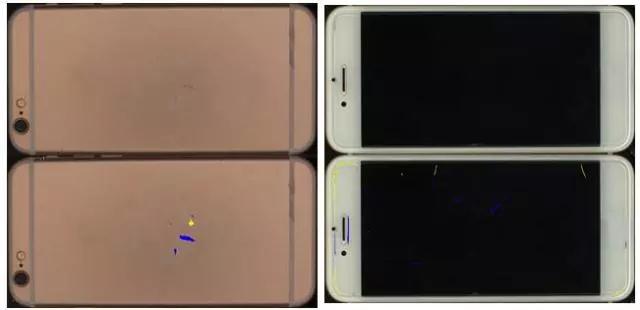

客户需要对手机后盖BP面、外侧面、Split三个区域进行碰压伤、碰刮伤、异色、残留胶水、气孔等30多种缺陷类型的检测,实际实施过程中发现产品缺陷不同特征之间形态差异大、部分缺陷不明显,打光难度大。客户手机产品日产量非常高,因此对检测精准度,速度也提出了很高的要求

百万聚焦镜头:工业相机+远心镜头+定制光源,使被检物特征显示理想,快速生成清晰图像

精准分割: 使用VisionBank Al的特有缺陷检测功能,将种类繁多、特征各异的缺陷均实现了高效识别

检测效率提升:准确识别率>99.99%

应用场景

1. 手机生产线:在手机生产线上,手机后盖缺陷检测系统用于检测和验证每个手机后盖的质量和组装准确性,确保后盖符合设计规格。

2. 质量控制:系统用于检查手机后盖的外观质量,包括表面平整度、涂层的均匀性、颜色一致性和外观完整性。

3. 强度和刚度测试:系统可以测试手机后盖的强度和刚度,以确保其能够承受正常使用条件下的负荷和应力。

4. 材料质量检查:系统可以检测后盖的材料,包括塑料、金属和涂层,以确保其质量和合规性。

5. 焊接质量检查:系统能够检查后盖上的焊接接头,以确保焊接质量和连接的稳固性。

6. 配合检测:系统可以检测后盖的配合和连接部件的准确性,确保手机组装的稳定性和性能。

7. 表面瑕疵检测:能够检测后盖表面的瑕疵,如划痕、凹陷、异物、污点和气泡等问题。

8. 自动化检测:通常是自动化的,可以在生产线上实时检测手机后盖,提高生产效率和一致性。

9. 数据记录和分析:系统记录检测结果和测量数据,以便进行数据分析、质量跟踪和改进生产过程。

10. 售后服务中心:手机售后服务中心可以使用手机后盖缺陷检测系统,为顾客更换破损或磨损的手机后盖,提供手机维修和保养服务。

功能介绍

1. 表面瑕疵检测:系统能够检测手机后盖表面的瑕疵,如划痕、凹陷、异物、污点和气泡等问题。

2. 涂层均匀性检查:系统可以检查后盖表面涂层的均匀性,确保没有斑点、块状或涂层不均匀的问题。

3. 材料质量检查:系统可以检测后盖的材料,包括塑料、金属和涂层,以确保其质量和合规性。

4. 强度和刚度测试:系统可以测试后盖的强度和刚度,以确保其能够承受正常使用条件下的负荷和应力。

5. 焊接质量检查:系统能够检查后盖上的焊接接头,以确保焊接质量和连接的稳固性。

6. 配合检测:系统可以检测后盖的配合和连接部件的准确性,确保手机组装的稳定性和性能。

7. 自动化检测:通常是自动化的,可以在生产线上实时检测手机后盖,提高生产效率和一致性。

8. 数据记录和分析:系统记录检测结果和测量数据,以便进行数据分析、质量跟踪和改进生产过程。

9. 对齐调整:系统可以对后盖的位置和对齐进行微调,确保后盖与手机其他部件完美对齐。

10. 压力控制:系统能够控制施加在后盖上的适当压力,以确保贴附均匀。

11. 气泡排除:系统通过气泡排除功能,确保在贴膜过程中没有气泡被封闭在后盖下。

12. 自动剪切:一些系统具备自动剪切功能,可以根据后盖的形状和大小,自动裁剪涂层以适应后盖。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部