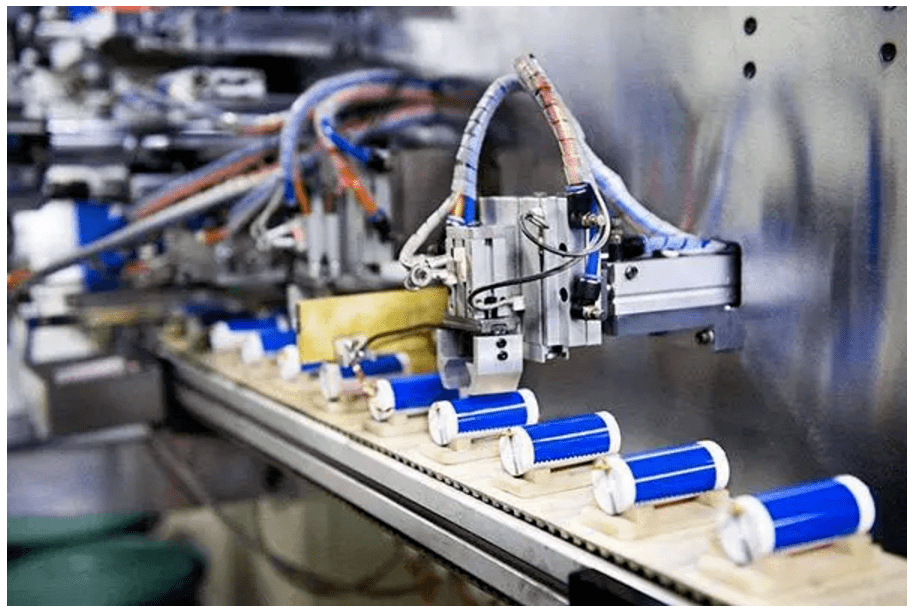

极片分切全流程视觉检测

分切工序采用激光切割出极片极耳,为下一道卷绕或叠片工艺做准备。分切过程中易产生毛刺、掉粉及尺寸问题等,会导致理电池短路和析鲤,十分影响最终的产品质量。最终解决方案基于对工序特点的深刻理解,从全流程视角和客户生产要求出发,制定了极片分切全流程视觉检测系统,全面保障了该工段的产品生产质量。

硬件: 线扫相机/线扫+面阵相机

软件: 使用Al缺陷检测模块、智能图像采集与缺陷检出模块,传统算法融合深度学习,高效完成分切前涂布表面缺陷检测分切后极片尺寸及外观检测、模切后极耳缺陷检测

0漏检

误检率降低: 误检率<0.1%

检测速度提升: 检测速度280m/min

应用场景

1.液晶显示屏制造:在液晶显示屏制造中,极片分切全流程视觉检测系统用于检测和验证液晶显示屏的极片分切质量,确保分切的准确性和一致性。

2.电子制造:系统也可应用于其他电子制造领域,如显示器制造、电子设备组装等,以确保液晶显示屏和电子产品的质量。

功能介绍

1.极片分切检查:系统能够检查液晶显示屏的极片分切,包括分切的准确性、尺寸和平整度。

2.尺寸测量:系统可以测量分切后的极片的尺寸,确保其符合设计规格,同时监测尺寸变化。

3.表面瑕疵检查:系统可以检测分切后极片表面的瑕疵,如划痕、污点或涂层缺陷。

4.自动化控制:通常是自动化的,可以在生产线上实时检测极片分切,提高生产效率和一致性。

5.数据记录和分析:系统记录每个极片分切的检测结果和测量数据,以便进行数据分析、质量跟踪和改进生产过程。

6.异常检测和报警:系统能够检测分切过程中的异常情况,并发出警报,以及时采取措施。

7.高分辨率图像处理:视觉系统通常配备高分辨率相机,能够捕捉极片分切的微小细节。

8.自动排序和堆叠:系统可以自动将合格和不合格的极片进行分类、排序和堆叠,以方便后续处理。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部